Phase II

Nu aber! Durchstarten in Hamburch!

Ja, mittlerweile lebte ich seit 3 Jahren in der bekanntlich schönsten Stadt der Welt: in Hamburg. Mittendrin in Hoheluft-West, dem dichtbesiedeltsten Viertel. Abgesehen davon, dass es trotzdem einer der schöneren Stadtteile ist, klingt das allerdings nicht gerade nach Platz, also mitnichten nach einem Schrauberdorado. Und richtig, mein Alltagsbenz stand bei Wind und Wetter unter der Laterne vorm Jugendstil-Mietshaus in der Kottwitzstraße, und mein Sonntagsbenz in einer dunklen, drei Kilometer entfernten Tiefgarage unter einem Aldi. Immerhin parkte auch der dort gegenüber wohnende Tagesschau-Chefsprecher seine beiden Oldtimer und zwei Motorräder darin, also war´s wenigstens ein wohl sicherer Ort.

Dennoch, was das Schrauben angeht insgesamt keine Idealbedingungen, so mitten in der City. Umso überraschender, dass ich zusammen mit den inzwischen am örtlichen Clubstammtisch gewonnenen Freunden Majus und Nils trotzdem dort fündig wurde! Zufällig aus dem Augenwinkel im Vorbeifahren entdeckt. In einer ehemaligen Spinnerei, einer altehrwürdigen, in bester Backsteingotik errichteten Textilfabrik im Stadteil Bahrenfeld, fanden wir unser absolutes Schrauberglück: 15 Minuten Stadtverkehr von unseren Wohnungen entfernt lag dieses große Brachgelände mit geräumigen Garagen samt Stromanschluss, weitläufigen Grünflächen für Päuschen, Grillerchen oder auch Testfahrten. Umgeben von Bürogebäuden, also mit insbesondere abends und wochenends abwesenden Nachbarn, und ansonsten von außen nicht einsehbar. Supermarkt und ÖPNV (für alle Fälle) in Fußweite. Ganz ehrlich und ohne Witz: sowas ist ein 8er im Lotto. Nicht zu toppen. Es waren 9 dieser Großgaragen dort vorhanden, 7 davon waren bereits von ein paar Schraubern und einem Cateringbetreiber gemietet, und es gelang uns, die letzten beiden zu einem wirklich schmalen Kurs von der städtischen Gebäudeverwaltung ab Frühjahr 2004 anzumieten.

Wie schmal? Sagen wir mal so: der Tiefgaragenstellplatz für meinen goldenen 280SE war teurer...

Mit Feuereifer renovierten wir die beiden seit Jahrzehnten ungenutzten Räume, installierten Steckdosen und Beleuchtung, strichen Wände und Böden. Und es bekam jeder von uns Dreien eine eigene, abgetrennte Werkbank-"Box" mit Fenster. Die beiden großen Räume wurden gemeinsam genutzt, wobei ich mich mit meiner Flossen-Wanderbaustelle erstmal am breitesten machen musste & durfte.

Denn im Juli 2004 war es endlich soweit: ein Sprinter samt PKW-Transportanhänger für die erste Tour, sowie für die zweite ein 7,5-Tonner-LKW wurden angemietet und zusammen mit Freundeshilfe (nochmals größten Dank an Marcus und "Beule" Christian!) die zwischendurch umzugsbereit gemachte, komplette Werkstatt samt Flosse an zwei aufeinanderfolgenden Wochenenden aus der lippischen Heimat in die neuen Schraubergemeinschafts-Hallen nach Hamburg geholt!

Was ein Abenteuer. 7,5-Tonner heißt doch, dass man 7,5t hineinladen darf, oder habe ich da etwas missverstanden?

Dann wollen wir mal...

Nachdem alles zurechtgerückt, verstaut, aufgebaut und eingerichtet war, verlor ich nun keine Zeit mehr. Heute soll die Flosse werden - frisch, Gesellen, seid gespannt! Die Euphorie war groß, und dieser Schwung wollte genutzt werden. Und soviel sei schon jetzt gesagt: trotz mehrerer noch folgender, dunkler Momente voller Zweifel an der vorhandenen Substanz (Karosse, Können, Kohle) und Sinnhaftigkeit (bekloppt, bezahlen, besaufen) bin ich drangeblieben. Keine Dornröschenschläfchen mehr, keine Ablenkung mit Drittfahrzeugen, keine weiteren 11 Jahre herumgedamelt - es wurde am Stück durchgezogen. Bis sie fertig und zugelassen vor mir stand, meine(!) Flosse.

Zielvorstellung.

Ja, genau so hatte ich sie vor dem geistigen Auge, als ich in HH ans Werk ging. Aber auch diese innere, visuelle Motivationshilfe war das Ergebnis eines langen, gedanklichen Reifeprozesses.

Ganz am Anfang sollte die Flosse wieder bordeauxrot mit hellbrauner Veloursausstattung werden. Dann dunkelblau mit weißem Dach und dunkelrotem Leder.

Und dann eben: Bronzebraunmetallic, mit Dach und Radkappen in Beigegraumetallic.

Beim vorhandenen, aber komplett aufzuarbeitenden Leder-Interieur war ich noch wankelmütig. Dunkelrot hätte gut zur Zweifarb-Lackierung gepasst. Oder noch besser: Dunkelgrün! Letztlich habe ich mich dazu entschieden, es im ursprünglichen Champignon-Cremebeige wiederherstellen zu lassen - und es nie bereut.

Aber der Reihe nach. Um aus einem Wrack ein solch feines Automobil auferstehen zu lassen, ist zunächst noch der ein oder andere Handgriff zu tätigen. Und auch das mit der Ablenkung durch Drittfahrzeuge klappte zunächst nicht sooo gut...

Hüllenqualen, oder: das Blech

Erstmal erfolgte die finale Zerlegung, das heißt das Entfernen sämlicher Dinge die in/auf/unter/an der Blechhülle befestigt sind, solange sich das ohne Flex oder Schneidbrenner bewerkstelligen lässt. Da ich schon 5 Jahre zuvor damit anfgefangen hatte, war der Rest relativ schnell erledigt: Motor samt Getriebe raus, Achsen raus, Lenkung, Kabelbaum, Heizung, sämtliche Leitungen samt unzähliger, hartnäckig festgegangener Klammern, Schräubchen und Gummidichtungen und -stopfen.

Und davor, danach und zwischendurch erfolgte das, worauf KEIN Oldtimerschrauber Bock hat: das Freilegen der Blechsubstanz, indem diese innen wie außen von steinharten und/oder superzähen Antidröhn-Bitumenschichten, Unterbodenschutz-Beschichtungen und Dichtmassen aller Art befreit wird. Wer es sich leisten kann oder will, der bringt die Karosse zu einem Fachbetrieb, der das per Eis-/Sand-/Nussschalenstrahlen hochdrücklich erledigt.

Oder man könnte das chemische Tauchbadverfahren wählen, bei dem die komplette Lackierung gleich mit entfernt wird. Hat mich beides nicht angesprochen weil a) mit durchaus nennenswerten Kosten und b) für meinen Geschmack auch mit technischen Nachteilen verbunden.

Ich entschied mich daher für das so althergebrachte wie unbeliebte, manuelle Entfernen durch tagelanges Abschaben bzw. -stemmen. Und wer hierbei keine Haltungsschäden sowie neue Schimpfwörter und Flüche der untersten Schublade entwickelt, und vor allem: wer dabei unverletzt bleibt und nicht aussieht wie ein Schwein, der macht was falsch.

Nun ist auch die Mercedes-Benz Heckflosse nicht eben als Rostverächter bekannt, und daher durchaus mit entsprechendem Befall zu rechnen. Auch waren schon einige Partien mit unerwünschtem Lochfraß im Blechgefüge bereits vor dieser Rosskur zu erahnen, wenn nicht sogar offensichtlich. Wobei es auch Stellen gab, die mich positiv überraschten was ihren Erhaltungszustand anging - allein, es waren derlei Erbaulichkeiten nicht allzuviele auszumachen.

Anders gesagt: zunehmende Ernüchterung machte sich mit fortschreitendem Blankmachen des 300SE-Untergeschosses breit. Zwar waren die berühmten "faustgroßen Löcher" nicht aufgetaucht, aber nur, weil bereits in früheren Händen TÜV-relevante Schweißarbeiten durchgeführt wurden. Die allerdings in Ausführung und Qualität maximal dem Anspruch einer sogenannten zeitwertgerechten Reparatur im Stil der 70er und 80er Jahre genügten. Grobschlächtige Bratereien und Spachtelorgien traten vielerorts zutage. Das muss alles wieder raus und richtig gemacht werden. Dazu großflächige Unterrostungen & kleinere Löcher allenthalben, auch an tragenden Strukturen. Obwohl es eigentlich erst gar nicht so schlimm aussah, weil vieles zugebrutzelt und überkleistert worden war, so kristallisierte sich nun Stück für Stück eine komplette Blechsanierung als definitiv fällig heraus.

Und da war er, der große Blues. Boah ey, wat ´n Scheiß!

Blechreiz der unangenehmen Sorte.

Anblicke wie dieser waren es, die den Elan merklich ausbremsten. Es folgten dann immer Phasen des Sammelns, sowohl mental wie auch in Sachen Blech-Ersatzteile.

So ging bis zur finalen Freilegung der nackten Blechbasis ein weiteres Dreivierteljahr ins Land.

Aber die marode Flossensubstanz allein war es nicht, die mich beschäftigte und vom Weiterkommen abhielt. Denn da war ja auch noch der Güldene Gleiter, also das Drittfahrzeug am Start. Beziehungsweise in der Werkstatt. Als dessen Motor im Frühsommer 2004 die Flügel streckte, war abgesehen von der allerdings höchst erfreulichen Hallenrenovierung erstmal all meine monetäre Aufmerksamkeit auf ihn gerichtet. Wir erinnern uns:

Nachdem einige Wochen später auch dieses kostspielige Malheur aus der Welt geschafft war, reifte in mir die (immer unterdrückte) Erkenntnis, dass das alles so keinen Sinn mehr hat.

Der Güldling würde immer wieder um meine Gunst und Zuwendung buhlen - so ist er halt. Aber zwei Diven zugleich, das konnte ich mir schlicht nicht leisten, schon rein nervlich gesehen. Der Goldbenz musste gehen.

Und nachdem der 280SE im Sommer 2005 verkauft war (ja, so lange dauerte die Reifung des Entschlusses dann doch wieder) und nicht mehr ablenken konnte, sollte doch nun der 300SE-Genesung nichts mehr im Wege stehen können. Und so war es auch. Eigentlich.

Denn da war ja doch noch was... Eine derbe rostig-verbratene Karosserie, beispielsweise. Sicher, genau wie für die blaue Chicago-Flosse galt auch hier, dass schon deutlich üblere Autos gerettet wurden. Aber dafür muss man entweder mit fundierten Spenglerfähigkeiten oder mit soliden Geldüberhängen gesegnet sein. Doch ich konnte und kann weder schweißen noch einen fähigen Karosseriebauer entlohnen. In die Vollsanierung einer Flossenkarosse fließen, so die einhellige Meinung oder Erfahrung aller Befragten, ganz schnell 20 bis 25 Mille. Eine Investition dieser Dimension zu stemmen war für mich das, was man neudeutsch einen Showstopper nennt. Zwar hatte ich schon einen großen Haufen originaler Blechteile wie die hinteren Seitenteile, Radhäuser, Streben, Schweller, Heckmittelstück, Querträger. etc etc. über die letzten Jahre in halb Deutschland zusammensuchen können, aber ... bei 15-20 Mille würde es trotzdem bleiben. Denn das Zeug zu haben ist die eine Sache. Das alles auch mit Sachverstand an die richtigen Stellen zu bringen eine ganz andere - wenn´s gut werden soll. Und das sollte es.

Hier war ich nun wirklich an einer Stelle angelangt, an der es schon lange kein Zurück mehr gab, aber -viel schlimmer- womöglich auch kein Vorwärts. Finde ich jemanden der das "günstig" für mich schweißt, so nebenbei? Dann dauert es entweder 5 Jahre, oder es wird nicht "vernünftig" - oder beides. Meistens ja eher Letzteres, wie man hie und da so hört. Also hätte man mit guter Chance am Ende nicht nur eine teure sondern immer noch miese Karosse, nur stabiler. Will man sowas? Eher nicht.

Aber was ist die Alternative? Alles verkloppen, mit horrendem Verlust, und sich doch lieber ein besseres oder sogar gutes, fahrbereites Exemplar kaufen? Tjoh - erstmal finden, noch dazu in bezahlbar. Und wer weiß, was man sich dabei wieder einhandelt. Hmpf...

Traum geplatzt? Alles umsonst? Die Brocken hinschmeißen?

Vernünftig werden und ´nen viertürigen Golf Diesel - Jahreswagen kaufen?

Ich hatte mich dann monatelang umgehört und mit Fachleuten wie Leidgenossen über das mögliche Vorgehen gesprochen. Im Dezember 2005 schließlich, als ich in meiner Werkstatt eher lustlos an der Flosse herumwurschtelte, mit meinem Schicksal haderte und vor mich hin fluchte, kam Freund und Hobbykollege Schblidder, also Pedder, na gut: Peter auf einen Klönschnack hereingeschneit. Wie immer wenn er das tat, war Kurzweil angesagt, denn er ist ein fröhlicher Zeitgenosse. In Anbetracht der Situation bzw. Bratflosse versagte allerdings selbst sein Optimismus. Auch Peters Meinung war: Puh! Nee!

Aber er kenne da jemanden, der hat´s benztechnisch total drauf und der kennt auch wieder viele andere Leute, die mit sowas zu tun haben. Den fraacht er mal, nech?!

Und was dann folgte, übertraf alle Erwartungen. Der befragte Mann hätte den Wagen wohl zweifellos fachgerecht instandsetzen können, und sicher hätte man -wenn Zeit keine Rolle spielt- auch über seinen Preis nochmal reden mögen. Aber er hatte eine viel bessere Idee:

"Warum nicht einfach eine bessere Karosserie verwenden?"

Also, mit ohne Rost und so?

Naja, so einfach ist das halt nicht. Die letzten 300er wurden 1965 von der Leine gelassen. Davon sind nicht mehr viele "gute" übrig. Und wenn, wird sie keiner hergeben, schon gar nicht nur der Karosse wegen.

Selbst im Land der (beinahe) unbegrenzten Blechmöglichkeiten, weil regenarm und winterlos, nein also selbst im trockenen Kalifornien oder Texas stehen keine rostfreien 300SE lang mehr auf den Schrottplätzen herum, wie noch einige Jahre zuvor. Also is nix mehr, so mit schieren USA-Karossen...

Aber das meinte der gute Kollege auch gar nicht. Er selbst hatte noch einen langen 300SE (oder was davon übrig war) in einer Scheune herumstehen! Aus früheren Zeiten, als selbst recht gute, aber noch unterbewertete W112-Limousinen zugunsten eines schon immer von Liebhabern gesuchten W112-Cabrios gefleddert wurden. Auch diesen Wagen hatte ein solches Schicksal ereilt, er wurde zunächst seiner Technik beraubt, und später nach und nach aller weiteren Anbauteile und Ausstattungen. Übrig blieb eine beinahe rostfreie Karosserie, die er genau deshalb und mit dem richtigen Weitblick vor der Schrottpresse rettete, zwecks Rangierbarkeit behelfsmäßig auf Stahlfederachsen stellte und seither in seiner Scheune bunkerte. Und mir nun anbot.

Und das Ding hat sogar mein geliebtes Schiebedach, wow! Und als ich nach -umgehender- Besichtigung auch noch einen wirklich moderaten Preis genannt bekam, gab es für mich kein Halten mehr. OK, wenn ich nun diese Karosse verwenden werde, ist es nicht mehr die Flosse, die ich ursprünglich kaufte, schon klar. Aber ich wollte ja nicht speziell die schwarz gerollte Flosse fahren weil sie womöglich einen ideellen Wert für gehabt hätte. Nein, ich wollte einen 300SE lang fahren! Und diese beinahe perfekte Karosserie würde den Weg zu diesem Ziel um mindestens 3 Jahre und 20 Mille verkürzen! Und so gab es überhaupt kein Zögern, trotz 12 Jahre gemeinsamen Weges die schwatte Flossenhülle aufzugeben, und stattdessen ihre Innereien -kombiniert mit einigen der Chicagoflosse- in die nun dritte Hülle zu transplantieren - und so ja letztlich auch deren unverdienten Zustand der Ausschlachtung und Missachtung zu beenden.

22. Januar 2006.

Warum auch immer, habe ich die Abholung und die weiteren Bilder in schwarzweiß festgehalten. War wohl ein missglückter Anflug von künstlerischem Gestaltungswillen.

Ja, Schrauben ist wie das echte Leben: auf Stunden der Niedergeschlagenheit folgen Momente unfassbaren Glücks. Besser hätte man das ja wohl nicht timen können. Na gut, vielleicht hätte es ein Jahr früher passieren können, damit ich mir die elende Abkratzerei der schwarzen Flosse -und viele depressive Momente- sparen hätte können. Aber vielleicht wäre ich dann auch noch gar nicht bereit gewesen, sie zu verstoßen.

Hätte, hätte, Steuerkette. Wie auch immer, man will ja nicht undankbar sein - ganz im Gegenteil! Noch heute könnte ich Pedder für seine Idee um den Hals fallen! Danke, danke, danke!

Und nun ging es wirklich rasend schnell voran. Die Drittkarosse war innerhalb weniger Tage von den verbliebenen Restteilen, Schrauben, Schellen, Leitungen, Kleinkram sowie dem Himmel befreit und clean.

Auch habe ich die Antidröhnschichten aus dem Inneren herausgekratzt, was sich als unnötig herausstellte. Aber so war ich wenigstens sicher, dass da wirklich nix im Verborgenen am Bodenblech nagt.

Dann schweißte der Vorbesitzer mir noch 2 oder 3 wirklich nur münzgroße Roststellen an Frontträger, Schwellerspitze und einer Kofferraummulde fachgerecht zu, versiegelte diese, und fertig. Unfassbar! Fertig!!

Das bedeutete: sie konnte zum Eisstrahlen, und von dort zum Lackierer gehen! Am 3. Juli 2006 war Abholung.

Vom Eisstrahlen direkt zum Lackierer? Jaja, so war das wirklich! Den Unterboden ließ ich nämlich komplett so wie er war: einfach nur schier! Wenn da wirklich etwas verdeckt lauern sollte, konnte es nur absolut marginal-oberflächlich sein, und dann würde das durch das Trockeneis-Strahlen zum Vorschein kommen und vom Lackierer gleich mitbehandelt. So das Kalkül welches sich als absolut berechtigt herausstellte: denn da war nichts. Einfach gar nix, was man hätte behandeln müssen! Und das an einem 44 Jahre alten Heckflossen-Unterboden!

Ergebnis: eine rostfreie Blechlandschaft, mit original werksseitigen Versiegelungen und stabilen PVC-Unterboden-Schutzbeschichtungen, wie einst im Mai aufgetragen. Das ist gar nicht mit Geld aufzuwiegen, denn heutzutage von keinem noch so versierten Restaurateur 100%ig originalgetreu reproduzierbar!

Beim Lackierer wurden dann zunächst alle Blech-Anbauteile nochmals von einem Karosseriebauer aufeinander angepasst und nachgearbeitet. Das betraf natürlich vor allem die Türen, die ja aus anderen Wagen stammen, sowie die just nagelneu erstandenen Vorderkotflügel. Die gönnte ich mir nun natürlich, nachdem ich so glimpflich um das Thema Karosseriesanierung herumgekommen war. Mit 900€ für den Satz originaler Mercedes-Teile waren sie auch noch erschwinglich - weil eben nicht bei Mercedes gekauft... Internetz sei Dank!

Apropos Internetz: auch dieses zwischenzeitlich errungene Medium hat enorm zum Fortschritt meines Werkes beigetragen. Seit 2001 war ich "online" und im damals noch unschuldigen Ebay ließen sich relativ häufig die vielbeschworenen Schnäppchen machen. Und alle möglichen Wege der Ersatzteilrecherche taten sich auf, ebenso wie die bislang nur von Teilemärkten = analog bekannten Händler nach und nach ihre virtuellen Stände öffneten.

In dieser -gerade zur rechten- Zeit deckte ich mich Neuteilen aller Art ein. Aber mein Vorsatz war auch: retten, was mit eigenen Mitteln und Fähigkeiten zu retten ist! Was 300SE-spezifische Teile anging, blieb mir meist eh keine andere Wahl als die vorhandenen Brocken, die aus der Chicago- und Schwarzflosse stammten, zu überholen, zu reparieren & aufzuhübschen. Das schont das Budget und erweitert nebenbei den schrauberischen Horizont kolossal. Learning by doing war die Devise, und galt für alle Gewerke deren Ergebnisse dem späteren Betrachter nicht direkt ins Auge stechen - und somit nur vor mir selbst vertreten werden mussten. Ausnahmen: Fahrwerk und Bremsen etc., da wurden keine Kompromisse gemacht.

Die Technik, oder: Grande Complication Flossale

Da der 300SE sich im Auge des Unbedarften optisch kaum vom ebenfalls recht gediegenen, aber 50% günstigeren 220SE unterschied, packten die Daimlers zur statusmäßigen Distanzierung alles an feinster Technik hinein, was damals intern greifbar war.

Somit befinden sich in einem W112 einige Leckerchen serien-mäßig an Bord, die es für andere Typen nur gegen erhebliche Aufpreise -oder gar nicht- zu ordern gab. Beispielsweise heute so selbstverständliche Dinge wie Bremsservo mit Scheibenbremsen rundum, oder eine Servolenkung. Auch ein neuentwickeltes 4-Gang-Automatic-Getriebe sorgt für damals noch elitär-schaltfaulen Komfort. Besondere Alleinstellungsmerkmale sind aber natürlich der aufwändige 3-Liter-Sechszylinder-Einspritzmotor mit 160, später 170PS. Er ist vollständig aus einer Aluminiumlegierung gefertigt, und weist konstruktive Gemeinsamkeiten mit dem Motor des Supersportwagens 300SL ("Flügeltürer") auf - wennauch leider nicht dessen Direkteinspritzung...

Und natürlich die bekannteste Komforteinrichtung und Statusabgrenzung zum Rest der Modellpalette: das Luftfeder-Fahrwerk. Dieses Wunderwerk der pneumatischen Feinmechanik sorgt für ein konstantes Fahrzeugniveau, und zwar unabhängig davon, wie schwer der Wagen beladen oder besetzt ist, egal wie holprig die Straße sei. Auch beim starken Bremsen taucht oder hebt sich nichts. Somit können Kurven nicht nur recht zügig ohne nennenswerte Seitenneigung durchfahren werden, sondern auch ein spontanes Bremsmanöver ist in Kurven möglich, ohne dass das Heck ein lebensgefährliches Eigenleben entwickelt - natürlich alles im Rahmen der physikalischen Naturgesetze, versteht sich.

Und all diese nicht eben anspruchslosen Gimmick-Brocken lagen nun ausgebaut in Kartons und Regalen herum. Teils bis zur Unkenntlichkeit mit zentimeterdicken Krusten aus Dreck, Rost und Schmiere umhüllt, harrten sie ihrer Freilegung, Reinigung, optischen Aufarbeitung und technisch kompetenten Instandsetzung.

Vieles ist dabei stumpfe Fleißarbeit ohne Denkanspruch. Vieles andere aber bedingt auch tiefes Eintauchen in funktionale Zusammenhänge und zu beachtende Details bei De- und Remontage. Auch die Wahl der korrekten Oberflächenbehandlung ist nicht nicht immer simpel, sei es aus Gründen der Funktionalität oder der Originalität.

Was dreht, Alter? Die Achsen

Auswahl an Rohmaterial hatte ich dank zwei zerlegter Fahrzeuge ja reichlich. Eigentlich. Aber da ich mich entschlossen hatte, die wesentlich leichter verfügbaren und somit günstigeren, aber auch technisch besseren Bremsen des Nachfolgemodells W109 300SEL 3.5 zu verbauen, musste ich mir noch eine dritte Vorderachse aus eben so einem Modell zulegen, die die benötigten Achsschenkel für die Montage innenbelüfteter Bremsscheiben mitbrachte.

Dieser Logik folgend erwarb ich auch noch eine dritte Hinterachse samt zugehörigen Bremsmoment-Niederhaltebügeln aus so einem 3.5er-W109, die zugleich dank längerer Übersetzung von 1:3,69 für motor- und auch nervenschonendere Drehzahlen sorgt. Leider entfiel dadurch das originale W112er-Sperrdifferenzial, aber angesichts der zukünftigen Genussnutzung lässt sich das verschmerzen. Die Hinterachse bekam ich zu sehr moderatem Preis in praktisch einbaufertigem Zustand von einem lieben Stammtischkollegen, barg also wenig Arbeit für mich. Aber die 3.5er-Vorderachse benötigte eine Komplettkur:

Das Zerlegen und Reinigen, Entfetten und Schleifen sind Arbeiten, die viele Stunden in sich gekehrter Meditation beim Aufbringen berserkermäßger Hebelkräfte an unwilligen Verschraubungen, beim Schrubben in der mit Kaltreiniger gefüllten Wanne, und beim Entrosten an der mit Schleifmitteln bestückten Standbohrmaschine bedeutete. Die aber auch Phasen ungeahnter Kreativität mit sich brachten, zum Beispiel was die Neuschöpfung von nicht jugendfreien Flüchen oder gänzlich gesellschaftsuntauglichen Schimpfwörtern angeht.

Wirklich bedenklich allerdings sind die Momente, in denen man sich dabei erwischt, Selbstgespräche zu führen. Erfahrungsgemäß hilft hier, die Hallen-Stereoanlage soweit aufzudrehen, dass sie derlei Anwandlungen direkt niederbrüllt beziehungsweise einen zum Mitsingen animiert. Hört ja keiner...

Entschädigend für alle emotional negativen Erfahrungen bei solchen Aktionen sind natürlich die Augenblicke, wenn man die aufgearbeiteten Einzelteile vom Strahlen & Beschichten bzw. vom Gelbchromatieren abholt und zur eigenen Erbauung vor sich ausbreitet. Ali Baba und Onkel Dagobert dürften ähnliche Gefühle kennen...

Da sieht man dann, wofür man jedes einzelne, kleine oder große Teil in der Hand hatte und gefühlte Ewigkeiten in die Vobereitungs-arbeiten steckte...

Und so arbeitete ich mich dann weiter durch jede Technik-Baugruppe des 300SE. Dessen Blechhülle war derzeit außer Haus, nämlich noch beim Lackierer. Und bevor sie dann irgendwann von dort zurückkam, sollten möglichst viele ihrer Innereien fertig überholt und einbaufertig im Regal liegen. Sodann wollte ich die lackierte Karosse soweit komplettieren, dass sie auf eigenen Achsen rangierbar ist. Und: es sollte dann zeitnah all jenes Gedöns an seinen Platz finden, das für den späteren Einbau des Antriebes (Motor, Getriebe, Kardanwelle, Auspuffanlage, etc.) entweder nötig ist, oder deren Einbau nach der Hochzeit (so nennt sich das Zusammenführen von Karosserie und Antrieb) schlechterdings möglich oder zumindest unnötig erschwert wäre.

Zum Beispiel...

Komplexes Regelwerk: Die Heiz- und Lüftungsanlage

Immerhin hat die Heckflosse schon sowas, sogar mit elektrischem Gebläse. Es gab Anfang der 1960er durchaus noch Autos, bei denen man diese zweifelsfrei angenehme Erfindung nichtmal optional bei Bestellung ankreuzen konnte. Allerdings steckte die Heiz-Entwicklung noch in den -vermutlich eiskalten- Kinderschuhen, denn was dieser Kasten zustande bringt, ist -mindestens aus heutiger Sicht- eher als laues Lüftchen zu bezeichnen denn als effiziente Möglichkeit zur Erwärmung durchgefrorener Passagiere, oder gar zur Entfrostung der Frontscheibe.

Aber was hilft's, das war nunmal Stand der Technik, und so sollte es dann halt auch wieder sein. Also habe ich den schäbigen Kasten komplett auseinander genommen, seine beiden Wärmetauscher mit neuen Netzen ausrüsten und abdrücken lassen, den Lüftermotor zerlegt, gereinigt, mit neuen Kohlen bestückt, alles lackiert oder poliert und mit neuen Schläuchen etc. wieder zusammengebaut.

Diese Arbeit empfiehlt sich übrigens auch bei weniger aufwändigen Restaurierungen, also immer dann, wenn man sowieso irgendwie größere Demontagen im Armaturenbrettbereich vornimmt.

Und dann bitte IMMER auch gleich das Scheibenwischer-Gestänge prüfen/überholen! Denn man munkelt nicht ohne Grund, dass beim Bau einer Heckflosse stets besagtes Gestänge und der Heizungskasten zuerst auf das Fließband gelegt, und das Auto dann drumherum gebaut wurde. Anders gesagt: will man an diese beiden Teile später mal heran, muss man dafür buchstäblich das halbe Auto zerlegen. Selbst Profis hassen das, obwohl es entsprechend nennenswerten Umsatz bringt...

So sieht das dann im eingebauten Zustand inklusive der daran angeschlossenen Lüftungskanäle etc. aus.

Eines der vielen, vielen Dinge in die man Unmengen Zeit, Geld und Nerven investiert - und die später kein Mensch mehr sieht.

Aber: man selbst weiß es.

Und das beruhigt ungemein.

Aber ja, natürlich habe auch ich den klassischen Einbaufehler der Stellventile gemacht, sodass zunächst Dauerheizen oder Nullfunktion angesagt war.

Weiter ging´s! Hilfreich für´s spätere Rangieren ist ja zum Beispiel...

Definitiv richtungsweisend: die Servolenkung

So ein flossaler Luxusdampfer wird zwar nicht in BRT bemessen, dennoch sind vollbeladen und -betankt zulässigerweise stattliche 2.165 kg ohne Schlingerkurs zu dirigieren. Und zwar in lässiger Weise, dank bordeigener Servolenkung. Ja, so lässt es sich entspannt cruisen, den Ellenbogen auf der Bordkante, mit nur einem Finger kurshaltend am elfenbeinernen Steuerrad der Landyacht, den wegweisenden Stern des Südens immer im Blick, da mitwandernd auf der Haube. Ebenso wie für das Automatic-Getriebe gab es auch für diese sündteure Sonderausstattung sogar einen eigenen Prospekt im Regal des MB-Händlers.

Allein, der verwöhnte W112-Käufer brauchte sich nicht die Mühe des Ankreuzens dieser Optionen zu machen, denn beide waren bereits ungefragt stets mit an Bord, ist doch klar.

Dasselbe Spiel auch hier: Reinigen, Schleifen, Grundieren, Lackieren. Das Lenkgetriebe selbst befand ich nach eigenem Ermessen für spielfrei, somit für weiterverwendbar und beließ es bei einer äußerlichen Aufarbeitung. Natürlich kannte ich die silberrückige Aussage von Hobbykollegen, dass alles was man nicht jetzt gleich technisch mitüberholt, man dann sowieso noch in den ersten zwei Jahren danach machen muss.

Aber ich kannte auch die silberstückige Aussage meines inneren Schrauberhundes: Kohle zusammenhalten, dat alles wird noch teuer genug, erstmal wird´s so gehen!

Beide Schlaumeier sollten Recht behalten. Das Lenkgetriebe tat zwar anstandslos seinen Dienst, aber nach 5 Jahren war es so undicht, dass ich es doch noch austauschte. Aber bis dahin war auch die Kohle dafür wieder lockerer, also: alles richtig gemacht.

Heilige Drucksache, oder: Die Luftfederung

Nach diesen Fingerübungen traute ich mich dann auch an die berühmt-berüchtigte Luftfederung, das technologisch-charakteristische Schmankerl der W112-Baureihe. Man darf ruhig Respekt vor dieser Anlage haben, schon allein weil sie mit teils beachtlichen Drücken arbeitet. Auch sollte auf beinahe klinische Reinlichkeit bei Wartung und Reparatur geachtet werden um Fehlfunktionen zu vermeiden. Und Fehlersuche ist hier zwar einerseits rein pneumatische Logik, aber andererseits ist genau dies durchaus nicht Jedermanns Sache.

Darum bekam die Luftfederung seinerzeit schnell den Ruf verpasst, ein so kapriziös-unzuverlässiges wie teures Ingenieursspielzeug und somit verzichtbar zu sein.

Der W112 und sein Nachfolger W109 standen daher als Gebrauchtwagen oft wie Blei auf den Händlerhöfen. Sie wurden, als die stahlgefederten W111- bzw. W108-Schwestermodelle schon zu Liebhaberstücken reiften, noch viele Jahre von der Schrauberszene argwöhnisch bis ablehnend betrachtet. Allenfalls die 112er Cabriolets und gelegentlich auch mal ein topgepflegtes Ersthand-Coupé fanden ob ihrer unstrittig zeitlosen Eleganz die gebotene Beachtung bei Oldtimerfreunden.

Zugegeben, wenn so ein S-Klasse-Benz eh schon einigen Instandsetzungsbedarf zur Schau trägt, ist es nicht eben kauflustanregend, wenn er auch noch dank kaputter Luftfederung bewegungsunfähig auf dem Bauch darnieder liegt. So sah meine Flosse anfangs auch aus. (Ausstellungsstück des Clubs, auf der TC Essen in 2009, ein Bild von Kollege Frank Kellewald, danke!)

Dabei ist es nicht die Luftfederung an sich, die diesen Makel zwangsläufig mit sich bringt, sondern wie so oft bei Oberklassefahrzeugen der Dritt- bis Fünftbesitzer.

Da soll dann meist ein repräsentatives Oberklasse-Auto mit geringstmöglichem Aufwand an Pflege und Wartung betrieben werden - was sich früher oder später rächt.

Gibt man der Luftfederung jedoch die nötige aber im Gegensatz zur weit verbreiteten Meinung nicht besonders anspruchsvolle Aufmerksamkeit, dankt sie es mit langer Haltbarkeit, Zuverlässigkeit und dem, wofür sie konzipiert ist: einem ausgezeichneten Fahrverhalten und höchstem Komfort. Bis es bei meiner Flosse allerdings wieder soweit war, blieb freilich noch der eine oder andere Handgriff jenseits üblicher Wartungstätigkeit zu erledigen...

Nämlich erneut das komplette Zerlegen, Reinigen, Entrosten, Schleifen, Sandstrahlen, Bepulvern, Lackieren, Neuverzinken. Gefolgt vom Zusammenbau mit einigen Neuteilen wie den Federbälgen, Dichtungen etc. gemäß den Vorschriften des unverzichtbaren Mercedes-Werkstatthandbuches.

So habe ich also die vier Druckluft-Federkammern der Achsen überholt und mit frischen, gewebeverstärkten Phoenix-Luftbälgen versehen. Es sitzt eine Kammer an jedem Rad und ersetzt dort die sonst bei PKWs übliche Stahl-Spiralfeder.

Beim vom Motor angetriebenen Kompressor, von Mercedes etwas eigensinnig "Luftpresser" genannt, konnte ich nach Überprüfung jenen der blauen Chicagoflosse weiterverwenden und es bei einer optischen Aufarbeitung belassen. Wodurch mir dessen Instandsetzung also erspart blieb. Schlachtwagen sei Dank! Ein paar Jahre später tauschte ich ihn dennoch vorsichtshalber aus, gegen ein günstig erworbenes, überholtes Aggregat.

Die wirklich anspruchsvollen Teile sind jedoch die Ventileinheiten, welche ausgetüftelte Regelungs-Feinstmechanik in sich bergen, und mit großer Erfahrung instandgesetzt sein wollen. Da ich bei diesen in der Tat nicht gerade günstigen Teilen keine einschlägige Erfahrung aus eigenen Fehlern erwerben wollte, habe ich es vorsorglich jemandem überlassen, der diese Lernkurve bereits vor mir und nachweislich mit Erfolg durchschritt.

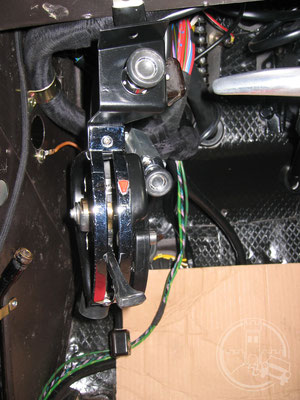

Soeben frisch eingetroffene Druckwaren: die Ventile! Nach dem Dreibeinprinzip sitzt eines mittig an der Hinterachse, und eines jeweils links und rechts an der Vorderachse. Je nach Fahrsituation lassen sie blitzschnell Luft in oder aus den Federkammern. Die Versorgung erfolgt über das große Haupt-Steuerventil im Motorraum. Alles rein mechanisch. Das einzige Kabel des Systems verbindet nur den Druckfühler mit der Kontroll-Leuchte im Tacho, das war´s.

Der Luftvorratstank wurde von mir als technisch weiterverwendbar eingestuft, und somit nur optisch aufgearbeitet und mit neuen Dichtungen versehen. Auch er wurde erst einige Jahre später durch einen "noch besseren" ersetzt, rein vorsichtshalber.

Dann widmete ich mich dem Überholen der Frostschutzeinrichtung. Diese sorgt dafür, dass die vom Luftpresser ins System gedrückte Luft mit einem Mittelchen angereichert wird, welches ein Einfrieren der Ventile verhindert und gleichzeitig die zahlreichen Dichtungen geschmeidig hält. Auch das war eher eine kosmetische Fleißarbeit, die mit erfreulichem Anblick bei jedem Öffnen der Motorhaube belohnt.

Etwas knifflig war nur das Ersetzen der Filterpatrone im zarten Alugehäuse, weil das Öffnen und Bördeln mit großer Sorgfalt geschehen muss. Neuer Komplettersatz war seinerzeit nicht oder nur "NOS" im höheren 3-stelligen Bereich erhältlich.

Die stählernen Luftleitungen hingegen, über die alle Komponenten der Anlage miteinander verbunden sind, waren alle vollkommen verrottet, und ich habe sie daher direkt durch Neuteile ersetzt. Diese waren damals noch alle vorkonfektioniert (aber nicht mehr vorgebogen) bei Mercedes erhältlich - wenngleich nicht gerade zum Spottpreis, latürnich.

Neben der peinlichen Sauberkeit mit der dabei gearbeitet werden muss, damit keine noch so kleinen Krümel in den Leitungen später die empfindlichen Feinmechaniken der Luftventile beeinträchtigen, war die größere Hürde eigentlich, die neuen, schnurgeraden Leitungen wärend ihrer Montage so hinzubiegen, dass sie sich der zerklüfteten Karosserie anpassen - ohne dabei Kollateralschäden an Lackierung oder Anschlüssen anzurichten. Diese Leitungen sind wie gesagt aus Stahl und nicht so gefügig wie die parallel verlaufende Bremsleitung aus weicher Kupferlegierung. Es war eine mehrtägige Angelegenheit, und mir taten anschließend weitere Tage lang die Hände weh, insbesondere die formgebenden Daumen.

Aber: der Lohn der Mühen wurde sofort ausgezahlt! Per Kompressor gab ich erstmals wieder Druck auf das System und nachdem auch das Hinterachsventil anschließend nochmal richtig herum angeschlossen war, blieb der auch drin! Kein Zischen, Nix! Das Luftfloss stand seit Jahrzehnten erstmals wieder aus eigener Kraft auf den Rädern und blieb sogar oben! Das nenne ich ein wahrlich erhebendes Ereignis!

Passiert ein Malheur an einer der Leitungen, kann das unangenehme Folgen haben. So wie für den Kollegen Jörg aus MG, bei dessen Rennflosse sich auf einer Rallye die Verbindungsleitung der Hinterachs-Federkammern verabschiedete.

Sieht lustig aus, ist aber ein echtes Problem, denn

wenn ein 300er sich niederlegt, dann richtig, siehe auch weiter oben. Da ist kein Wagenheber oder sonstiges Standard-Hebegerät anzusetzen.

Die Story von platzenden Luftbälgen in voller Fahrt, mit spontanem Druck- und somit Kontrollverlust, ist allerdings eher in das Reich der Legenden einzuordnen. Wenn ein solcher Balg doch wirklich mal platzt, dann war er definitiv schon so verrottet, dass das daran befindliche Fahrzeug eh nicht mehr in einem Zustand sein kann, der eine Bewegung oberhalb von Schrittgeschwindigkleit verantwortbar zuließe. Ich kenne jedenfalls keinen Kollegen, dem das je selbst passiert ist...

Aber die Mühe hat sich gelohnt, und wie eingangs angedeutet, erfreue ich mich seit der Remontage des Systems an dessen zuverlässiger Funktion - und dem daraus resultierenden Fahrgenuss. Und was muss ich ach so kompliziertes, aufwändiges oder teures dafür tun? Den Füllstand des Frostschutzmittels im Auge behalten und das Kondenswasser regelmäßig aus dem Vorratstank ablassen. Sonst nichts. Wirklich nicht zuviel verlangt, wie ich finde. Die Luftfederung ist definitiv besser als ihr Ruf, und es rechnet sich die Instandsetzung einer vernachlässigten Anlage in jedem Fall. Die Frage "soll ich mir einen stahl- oder luftgefederten S-Benz als Restaurierungs-Projekt anlachen" stellt sich für mich nicht (mehr).

Achtung, Krötenwanderung!

Ja, das war auch die Zeit, als ich bei den Mercedes-Häusern in und um Hamburg praktisch im Wochenrythmus vorstellig wurde, um bestellte Teile abzuholen und weitere zu ordern.

In der Niederlassung an meinem Arbeitsort Stade war ich so oft, dass ich sicherlich ohne Probleme einen Anwohner-Parkausweis hätte ausgestellt bekommen.

Seitenlange Listen mit Positionen und Ersatzteilnummern, die ich aus dem -ebenso unverzichtbaren- Original-Ersatzteilkatalog von 1967 heraussuchte, gab ich dann beim Ersatzteil-Mitarbeiter ab, und er hatte dennoch seinen Spaß an der daraus für ihn entstehenden Detektivarbeit. Denn über die Jahrzehnte hatten sich oft die Nummern und Bezeichnungen im MB-Bestellsystem geändert. Nach getaner Recherche faxte er mir diese Listen zurück, ergänzt um jeweilige Angaben zu Verfügbarkeit, Benennung und Preisen, und auf mein Go! hin bestellte er sodann wonach mich gelüstete. Zumindest bei Technikteilen funktioniert(e) das so. Für "Farbiges", also Interieurteile oder gar Sonderausstattungen gibt es auch beim Daimler schon ewig nichts mehr.

Die Abholung wenige Tage später war dann immer ein bisschen wie Weihnachten. Viele, viele Tütchen, Tüten und Kartons mit Sternen drauf. Darin jungfräuliche, glänzende Originalteile.... wunderbar. Ernüchternd war dabei (fast) immer das Höhen-Verhältnis von Ersatzteilhaufen zu Betragssumme. Ich erinnere mich an eine Pappschachtel etwa von der Größe eines Schuhkartons. Darin waren einige Handvoll schnöder Fahrwerksgummiteile, Schrauben, Schläuche, Dichtungen, Tüllen. Also alles so Zeugs das später im Verborgenen sitzt, und wenn doch im Sichtbereich, eh übersehen wird. Stolze 778,88 Kröten mussten dafür über den Tresen wandern! Oder die beiden Zigarettenschächtelchen mit den dösigen Kurbelwellen- und Pleuellagerschalen, für smarte 508,64€ - puah...

Dann doch lieber 150€ für eine einzelne Zierleiste bezahlen. Ist zwar ebenfalls absoluter Wahnsinn, aber man hat wenigstens etwas für´s Auge!

Aber das ist nicht nur preislich ein Jammern auf hohem Niveau, sondern auch allgemein. Denn als Benz-Schrauber kann man sich glücklich ob seiner Herstellerpräferenz schätzen. Für z.B. einen Opel- oder Ford-Fan besitzen Original-Teilekataloge meist eher rein antiquarischen Wert. Dass man diese nutzen kann, also daraus Nummern abschreiben, damit zum Händler gehen und Originalteile bestellen kann, ist für diese Kollegen schon seit Jahrzehnten reine Nostalgie. Gäbe es keine Clubs und spezialisierte Händler die Nachfertigungen anschieben oder Restbstände aus Lagerauflösungen anbieten können, wäre die Oldtimerszene weitgehend aufgeschmissen.

Um nochmal auf das Internet zu kommen: so nachteilig es in vielen Dingen gewiss sein mag, hat(te) es hier enorme Vorteile. Ich konnte meine unbenötigten Teile einer größtmöglichen Zahl Interessierter, also weltweit anbieten, und im Gegenzug global auf die Teilejagd gehen. So habe ich die Velours-Nackenstütze aus meiner Schwarzflosse meistbietend nach Australien, einen Satz gebrauchter Rückleuchten nach Griechenland, und neue Fond-Leselampen nach Ägypten verkauft. Und fand andererseits neue Türgriffe, Zierleisten, Chrom- und Technikteile günstig im In- und Ausland, die es bei Mercedes nicht oder nur zu horrenden Preisen gegeben hätte. Die meisten der dort oben abgebildeten Neuteile habe ich nicht bei Mercedes bekommen, sondern über den Club und über private Kontakte sowie bei diversen, spezialisierten Händlern, und auf Teilemärkten, und...

Die Säulen des Glücks, oder: Eine eigene Hebebühne

Inzwischen war es Sommer 2006. Nach und nach füllten sich so die Regale mit neuen und generalüberholten Teilen aller Art. Was für ein herrlicher Anblick. Und welch Genuss es sein sollte, dort hineinzulangen und sie in die frisch lackierte, saubere Karosse zu bauen! Nach all der widerlichen Drecksarbeit wird das der Balsam für die gequälte Schrauberseele sein, quasi ein Wellnessprogramm für Mechaniker.

OK, ganz soweit war es noch (lange) nicht, aber sicher meldet sich der Lackierer bald mit "Auto fertig" bei mir, und dann kann & soll, siehe oben, die Flosse soweit komplettiert werden, dass sie rangiert und zum Motorenbauer gebracht werden kann.

So war es nun an der höchsten Zeit, entsprechende Montage-Bedingungen zu schaffen. Schon bei der Demontage wurde mir klar, dass "man so nicht arbeiten kann", also der Zusammenbau keinesfalls auf dem Rücken liegend unter einer auf Böcken stehenden Karosse erfolgen soll. Das ist nicht nur unpraktisch, sondern hochgradig gefährlich!

Beste Gelegenheit also, sich endlich einen lange gehegten Schraubertraum zu erfüllen, nämlich den von der eigenen Hebebühne!

Zusammen mit Marius und Nils hielt ich Ausschau, und wir erwarben schließlich eine gebrauchte 2-Säulen-Bühne für einen mittleren 3-stelligen Betrag. Zwar von 1979, aber völlig intakt und technisch überprüft, wie der einschlägige Anbieter nochmals versicherte als er sie in unserer Halle mit uns aufbaute. Ob der Hallenboden die normgerechten Eigenschaften dafür aufwies, haben wir vorsichtshalber gar nicht erst geprüft. Auch, dass ein oder zwei der Bodenanker verdächtig leicht zu setzen waren, weil scheinbar ein Hohlraum unter dem Boden ist, haben wir erfolgreich verdrängt. EINE EIGENE HEBEBÜHNE!

Nun war "Schrauben wie die Profis" angesagt. Unfassbar, welcher Komfort sich nun bot. Jetzt, wo man für Reifen-, Bremsbelag- oder Ölwechsel an unseren Drögerieartikeln (=Alltagsautos) nicht mehr auf dem Boden herumrobben und sich den Arm auskugeln musste. Aufrechtes Arbeiten! Natürlich sprach sich das herum, und so kam auch der eine oder andere Stammtischkollege oder Hallennachbar gerne mal für eine Unterbodeninspektion vorbei. Aber das sollte sich bald ändern, denn nicht lange danach habe ich die Bühne über Monate dauerbelegt.

Des Flosskönigs neue Kleider, oder: Die Lackierung

Der Lackierer war ein Glücksgriff. Denn er hat nicht nur Unfallwagen, sondern mit Vergnügen auch hochwertigste Oldtimer sowie Lack-Möbel und sonstige Dekorationsobjekte bearbeitet. Hatte mithin ein ausgeprägtes Gespür für Ästhetik und ein entsprechendes Qualitätsverständnis. Darum wurden wir uns im Vorfeld auch einig, als er zur Auftragsbesprechung in meine Halle kam um das Flossenprojekt für einen Kostenvoranschlag zu begutachten. Doch Qualitätsarbeit ist gefragt, und darum war sein Betrieb immer bis zur Kapazitätsgrenze ausgelastet. So auch, als ich mich einige Zeit später bei ihm meldete, um die Abholbereitschaft meiner Flossenkarosse mitzuteilen.

Das war natürlich blöd, denn ich wollte ungern monatelang auf den nächsten freien Platz bei ihm warten. Und so machten wir aus der Not eine Tugend: einer seiner Mitarbeiter hatte nämlich just entschieden, sich mit einer eigenen Lackierwerkstatt selbständig zu machen. Und er konnte gut einen Premieren-Auftrag gebrauchen, den er als Referenz zur Eigenwerbung für seine Arbeitsqualität nutzen kann. "Mein" Lackierer würde weiterhin mein Ansprechpartner bleiben, auch falls es zu Reklamationen kommen sollte, und er würde seinem unterbeauftragten Ex-Mitarbeiter deshalb sehr genau auf die Finger schauen - obgleich der sich aus oben genannten Eigenwerbungsgründen sowieso schon besondere Mühe geben werde. Deal!

In der Tat war der Mann extrem gewissenhaft. Er rief mich mehrfach an und lud ein, mich über den Stand der Arbeiten vor Ort zu informieren, was ich gerne annahm. Er und sein Bruder waren allein in einer riesigen Halle zugange, mitten in Hamburg. Meine Flosse teilte sie sich mit ihrem 1959er Cadillac, der dort untergestellt war. Die Flossenhülle genoß also volle Aufmerksamkeit und ihre Einzelteile waren im ganzen Raum verteilt, wo sie schon fast aufopferungsvoll und beinahe komplett ohne maschinelle Hilfen bearbeitet wurden. Auch kleine Unebenheiten an später unsichtbaren Stellen wurden ausgebessert, Schweißnähte oder Stoßfugen originalgetreu nachversiegelt, etc. Ich hatte wirklich ein gutes Gefühl - und wurde nicht enttäuscht!

Und dann kam der Tag an dem sie fertig war. Abnahmebesichtigung! So andächtig wie ich da auf den Bildern aussehe, war ich wirklich. Ich konnte mich überhaupt nicht satt sehen an diesem Ergebnis. Die anhand von nur fingernagelgroßen Musterkarten ausgewählte 2-Ton-Farbkombination wirkt absolut harmonisch. Sie passt einfach perfekt! Und perfekt war auch das handwerkliche Ergebnis. Absolut nichts zu bemängeln, nichtmal ein leiser Anflug von Orangenhaut, nirgendwo. Ein paar ganz wenige Staubeinschlüsse die noch wegpoliert wurden, sonst nur schierer Glanz der den berühmten Neonröhrentest an jeder Fläche bestanden hätte! Ich war schlichtweg begeistert! Und was für ein großer Schritt weiter in Richtung Fertigstellung meines Traumwagens!

Ja, nehme ich - einpacken, bitte!

Und so wurde die noble Hütte wenige Tage später im September 2006 bei mir wieder angeliefert.

Bergfeststimmung, oder: Der Zusammenbau

Nun also stand der angenehmere Teil der Restaurierung ins Haus: das Komplettieren. Nicht, dass das immer so besonders leicht von der Hand ginge, aber wenigstens bleibt Letzere dabei weitgehend sauber und meistens unverletzt, so wie auch der Rest ihres Besitzers an sich.

Bei aller Freude war aber nun auch höchste Konzentration gefragt. Während des Zerlegens konnte man noch einigermaßen planlos und robust zu Werke gehen. Nun aber wollen sinnvolle Reihenfolge, fachmännische Ausführung, Sicherheits- wie Originalitätsanspruch und ganz besonders auch die Vermeidung von Beschädigungen am neuen Lack beachtet sein! Gerade letzterer Punkt sollte mir noch die eine oder andere Schweißperle auf die hohe Stirn treiben...

Gleich die erste Aktion war so eine heikle Angelegenheit: der Wiedereinbau des Schiebedaches. Ich hatte es komplett samt Kassetten-Unterkonstruktion und Wasserablaufschläuchen herausgenommen. Erstens war die Kassette sowieso oberflächlich etwas angerostet und zweitens hat man nie wieder so gute Zugänglichkeit zu den Ablaufschläuchen die vorn und hinten durch die Dachsäulen laufen. Bei der Gelegenheit habe ich die Schläuche auch gleich verlängert, mit denen der Kofferdeckelscharniermulden verbunden und gemeinsam durch die Kofferraummulden nach außen geführt. Dadurch war die berüchtigte Radhaus-Sollroststelle von SSD-Flossen auch gleich präventiv ausgeschlossen.

Das Eckige muss in das Flossige.

Nachdem die sperrige Kassette samt diverser Gleit- und Abdeckschienen unfallfrei wieder unters Dach geschraubt war, kam der neulackierte Deckel an die Reihe.

Dieser wurde zunächst mit der überholten und geschmierten Mechanik komplettiert und dann, erster kritischer Moment, vorsichtigst(!) von oben durch die Dachöffnung in die Kassette eingesetzt.

Einer ersten Justierung nach bestem Gewissen folgte schließlich der zweite, wirklich kritische Moment: das erste Auf- und Zuschieben. Sollte sich hierbei heraustellen, dass man einen Fehler bei Einbau oder Justage machte, würde sich das zunächst in einem hässlichen Geräusch, und anschließend in einer mehr oder weniger tiefen Schramme womöglich über die gesamte Länge/Fläche des Deckels bemerkbar machen. Es gibt nur den einen Versuch. Wenn es nicht auf Anhieb funktioniert, kann man den Deckel wieder zum Lackierer bringen, der dann die undankbare Aufgabe hat ihn erneut so zu lackieren, dass man keinen Farbunterschied zur restlichen Dachhaut sieht. Gerade bei Metalliclacken ist das meist Glückssache...

Aber es ging gut. Auf Anhieb saß der Deckel super, was seine Ausrichtung in der Dachöffnung, die Höhen etc. angeht. Daran habe ich dann auch nichts mehr herumgestellt.

Mit den Fugen-Dichtungen hatte ich allerdings noch so meine Problemchen, d.h. ich musste den Deckel noch ein paar Mal herausnehmen, die Dichtungen nachbessern, wieder einsetzen, etc.

Aber auch hierbei passierte zum Glück kein Lackmalheur.

Also war schonmal ein wichtiger Punkt erledigt, der obendrein optisch einiges hermacht und die weitere Motivation schürte. Nun konnte es mit den Brocken weitergehen die zwar auch nicht so ganz unwesentlich sind, aber später eigentlich, wenn, "nur" durch Fehlfunktion ins Bewusstein von Passagier oder Betrachter rücken: Heizung, Lüftung, Scheibenwischergestänge, Lenkung, Bremsanlage, etc.

Und zwischendurch immer mal wieder etwas für´s Auge: Lenkrad(!), Tankklappe, Rückleuchten, unzählige frischverzinkt-güldene Käfigmuttern und Schellen, Lufteinlasshutze samt verchromter Wischwasserdüse und Chrom-Lufteinlassgitter etc.

Bewusste Verzögerung: Die Bremsen

Wobei natürlich die Remontage der frisch überholten, zuvor genannten Technikbrocken durchaus auch eine optische Freude waren. Einiges davon ist weiter oben schon zu sehen gewesen, hier trotzdem noch kurz ein Vorher-Nachher-Abgleich der Bremsen:

Verdämmt in alle Ewigkeit

Nachdem jetzt einige wesentliche Komponenten wieder installiert waren, die auch eine gewisse Mobilität erlaubten, machte ich die Hebebühne endlich mal wieder für die Kollegen frei, schob die Flosse in die andere Montagehalle und widmete mich der Dämmung der Karosserie. Schließlich musste all das Zeug, was ich zuvor mühevoll aus allen Sicken und Ritzen herauskratzte oder -stemmte nun wieder hinein. Ansonsten würde es später im Wagen scheppern und dröhnen wie ich einem Rennwagen. Das wäre aber so gar nicht 300er-like...

Schrauben mit Durchblick: die Fensteranlage

Anschließend arbeitete ich mich kreuz und quer durch das Auto, schraubte hier und dort etwas wieder an den angestammten Platz. Ein großes Arbeitspaket war dabei die Komplettierung der Türen. Also das Einbauen der Schlösser samt Innenbetätigungen, der hyperempfindlichen wie hyperwichtigen 300er-Chromeinfassungen, der Fensterführungsschienen und -dichtprofile, der Drehfenstermechanismen, der Fensterhebermechaniken und natürlich der Seitenscheiben an sich. Während die diversen gereinigten, entrosteten und geschliffenen Schienen und anderes Kleinzeugs beim Neuverzinken waren, widmete ich mich diesen Scheiben.

Verbaut waren ursprünglich Klarglasfenster rundum. Mir schwebte aber nobles Colorglas vor. Nobel? Was heutzutage jeder Trecker serienmäßig besitzt, war in den 1960ern durchaus etwas Besonderes. In Europa so gut wie nie verwendet, gern aber in den Exportversionen für sonnige Länder. In den eh meist üppig ausgestatteten USA-Modellen daher beinahe standardmäßig vorzufinden, war meine Hoffnung daher groß, dass die damals noch regelmäßigen Ersatzteiljagden des Clubs auf californischen Schrottplätzen mir so einen Satz Colorglas bescheren könnten.

Und dem war auch so, es gab damals noch einen relativ großen Bestand an Colorglas-Scheiben im Club-Teilelager und so suchte ich mir daraus einen Satz zusammen.

Kleine Einschränkung dabei: Kurbelscheiben für die Fondtüren waren nur für die Flossen mit normalem Radstand zu finden. Meine Flosse ist aber ja eine der wenigen mit um 10cm verlängertem Radstand, also entsprechend größeren Scheiben in den ebenso verlängerten Fondtüren... Momentmal, wie war das mit dem Trecker? Genau! Ich ließ mir die noch fehlenden, hinteren Color-Seitenscheiben von einem Autoglaser nachfertigen, mit den alten Klarglas-Scheiben als Mustervorlage. Der Grünton ist seit Jahrzehnten standardisiert, das Glas an sich in Flosse wie in Treckern völlig plan = kein Problem, und für knapp 70€ pro Scheibe durchaus bezahlbar!

Bekämpfung innerer Antriebslosigkeit

So langsam nahm der Flosskönig wieder die äußerliche Form an, die seiner würdig ist. Zeit, sich auch seiner inneren Werte zu widmen, also den Antriebsaggregat-Zustand zu ändern. Und obwohl ich mir dank schrauberischer Erfahrung, die sich insbesondere im Laufe dieses Projekts enorm vergrößerte, schon so einiges an Fertigkeiten aneignen oder zutrauen konnte, schreckte (und schrecke) ich vor einer Revision von Motor und Getriebe dann doch ehrfurchtsvoll zurück. Am Mofa-Motor herumfrickeln war das eine, aber einen komplexen Sechszylinder mit mechanischer Einspritzung, sowie ein Räderwerkswunder wie die Automatic zu überholen, ist schon etwas anderes...

Daher hatte ich mich nach entsprechender Expertise umgesehen und auch schnell gefunden: der Betrieb dessen Inhaber Olaf zuvor schon meinen maladen 280SE-Motor komplett neu aufgebaut hatte, sollte sich nun meines M189-Dreilitermotors, sowie des Automatic-Getriebes annehmen. Und da entsprechende Ersatzteile rar und teuer sind, brachte ich ihm zwecks größerer Materialbasis gleich beide Motoren & Getriebe aus Schwarz- und Chicagoflosse.

Mitte Dezember 2006.

Der Transport der Motoren und Getriebe zum Instandsetzer wurde natürlich stilecht, also durch tatkräftige Unterstützung des Stammtischkollegen Thomas mit Dieselflosse bewerkstelligt.

Wieder eine Situation, in der sich das schlachtwagenbedingte Vorhandensein einer doppelten Ausgangsbasis mehr als bezahlt machte. Wie schon zuvor bei vielen anderen Gelegenheiten, ob Achsenteile, Heizung, Lenkung, Zierteile, Blechteile oder einfach nur Schrauben, Klammern, Schellen etc., hatte ich so immer die Auswahl des besser erhaltenen Teiles für die weitere Bearbeitung. Das spart enorm. Zeit wie Geld.

Dennoch ist so eine Totalrevision von Motor und Getriebe durch einen Profi natürlich kein Pappenstiel. Um die Kosten trotzdem einigermaßen im Zaum zu halten, wurde vereinbart, dass kein Zeitdruck besteht, Olaf also immer daran weiterarbeitet wie es ihm das Tagesgeschäft gestattet. Dadurch gab es auch nur gelegentliche, abgesprochene Zwischenabrechnungen, die ich besser verkraften konnte als nur eine Mörder-Schlussrechnung.

Zweitens beschlossen wir Arbeitsteilung wo möglich: Olaf kümmerte sich um die Funktion des Motors an sich, und ich mich um dessen Aussehen, also das Reinigen und Aufarbeiten sämtlicher Anbau-und Kleinteile, außerdem um die Beschaffung von Ersatzteilen soweit sie über meinen Clubrabatt oder ähnliche Gelegenheiten günstiger als von Olaf zu beschaffen waren. Olaf zerlegte alles, entschied die weitere Verwendbarkeit der Einzelteile, gab mir regelmäßig die aufzuarbeitenden Brocken sowie Bestellanforderungen mit, und ich brachte die fertigen (hurra, mal wieder Reinigen, Schleifen, Neuverzinken, Lackieren) bzw. beschafften Brocken zu ihm ins dafür reservierte Teileregal.

Autonome Schaltzentrale: das Automatic-Getriebe

Leichtmetallisches Schwergewicht: der Motor

War das Getriebe von der Funktion her zwar komplex aber an sich noch handlich, so ergab sich beim Motor durchaus größerer Handlungsbedarf, insbesondere auch, was meinen Part dabei anging. Olaf steckte Block und Zylinderkopf in seine Teilewaschmaschine und lackierte den Block. Ansonsten war es halt meine Sache, das finale Erscheinungsbild des komplettierten Triebwerkes zu gestalten. Dennoch -oder gerade deshalb- war ich heilfroh über diese Teamarbeit und ihre Aufgabenteilung.

Da waren also erstmal ein paar Kisten voll mit Heimarbeits-Aufgaben für mich...

...die ich dann so nach und nach wieder in ansehnlichen, und im Idealfall auch funktionsfähigen Zustand zurückversetzte. Was robust genug dafür ist, habe ich zum Strahlen gebracht, anderes musste wie gewohnt gereinigt, geschliffen & entfettet werden um es zum Neuverzinken bringen zu können.

Die gestrahlten Teile wurden anschließend von mir lackiert, z.B. Zylinderkopfhaube, Thermostatgehäuse und Ansaugbrücke mit speziellem Motorlack in Alu-Optik da sie trotz Eisstrahlen nicht so recht "schön" wurden. Ihre Oberflächen sind einfach zu rauh. Andere Dinge wiederum habe ich "normal" lackiert oder vom Galvanikbetrieb neu verzinken (gelbchromatieren) lassen.

Heißer Tipp:

Die beiden Abgaskrümmer brachte ich nach dem Sandstrahlen auf Anraten des Profirestaurierers zum Vernickeln.

Üblicherweise sind diese Dinger nämlich immer sehr bald wieder unansehnlich-rostschorfig, weil Ofenlacke etc. bei den sehr hohen Temperaturen dann doch irgendwann wegbrennen.

Die zunächst glänzende Nickelschicht wird einfach nur mattsilbern und bleibt dann so, hieß es. Und so isses auch bis heute. Kein Ansatz von Rost oder sowas. Feine Sache.

Als ich so das Teileregal in Olafs Werkstatt ausreichend gefüllt hatte, machte er sich in aller Ruhe daran, den Motor wieder aufzubauen. Die Zylinder hatten gewissen Verschleiß d.h. sie waren nicht mehr 100% maßhaltig/rund. Normalerweise kein Ding, da wird halt etwas aufgebohrt und ein Satz der nächstgrößeren Übermaßkolben eingebaut. Da aber der M189 stählerne Zylinderlaufbüchsen im Alublock sitzen hat, ist das mit dem Aufbohren so eine Sache. Ab Werk war diese Art von Reparatur offiziell nicht vorgesehen. Übermaßkolben gab es zwar, aber nur inoffiziell, und nicht regulär zu bestellen.

Die vom Werkstatthandbuch vorgesehene Verschleiß-Instandsetzung eines 300er-Motors sieht somit das Austauschen der Kolben UND Laufbüchsen vor. Letzteres setzt aber große Erfahrung und vor allem entsprechendes Equipment voraus, denn die Laufbüchsen sollen dabei möglichst tief gekühlt in den möglichst hoch erhitzten Block eingesetzt werden. Und man hat dafür nur einen Versuch. Sitzt die Büchse nicht sofort perfekt im Block, kann man die Prozedur wiederholen. Mit jeder einzelnen der sechs Büchsen. Nun, genau dies dürfte der Grund für die geheime Existenz oben genannter Übermaßkolben sein, schließlich kann und will nicht jede Mercedeswerkstatt diesen Aufwand treiben. Dass das Aufbohren jedoch nie zur offiziellen Reparaturvorschrift gemacht wurde, liegt wohl am Risiko welches damit einhergeht. Die Wandstärke der Büchsen ist nicht groß, und die mechanische Einwirkung des Aufbohrens könnte zudem ein Lockern der Büchse im Block zur Folge haben.

Olaf traute sich dennoch ans Aufbohren heran. Motto: wenn´s nicht klappt kann man immer noch den offiziellen Weg beschreiten. Extrem vorsichtig vergrößerte er jede Büchse um 5 Hundertstel Millimeter, und keine davon saß anschließend locker - Glück gehabt! Anschließend bestellte er in der Schweiz bei einem Spezialisten 6 neue, maßgefertigte Kolben. Der Satz kam dabei mit gut 1.400€ nicht teurer als einer von Mercedes - damals.

Etwas kritisch waren dagegen die Gleitschienen. Wir hätten lieber Neue verbaut, doch diese gab es nicht für Geld und gute Worte, aber aus dem Bestand der zerlegten zwei Motoren konnten welche herausgesucht werden die bei typisch oldtimermäßiger Kilometerleistung noch für viele Jahre gut sein werden.

Ansonsten gab es keine Probleme bei Neubeschaffung von Verschleißteilen bzw. der Überholung der substanziellen Bestandteile. Der Neuaufbau wurde daher auch aufgrund von mir mitgelieferter Werksvorschriften und Tabellenbücher beinahe ein Routinejob für Olaf.

Mit einem ganz dicken Brocken mussten weder Olaf noch ich mich auseinandersetzen: mit der Sechsstempel-Einspritzpumpe! Dieses weitere Wunderwerk der mercedealen Feinmechanik lässt sich nur von ausgewiesenen Fachleuten auf speziellen Prüfständen überholen. Das heißt, man schickt es zu Bosch bzw. einer darauf spezialisierten Firma in Süddeutschland und erhält es gegen Erstattung eines mittleren, vierstelligen Betrages nach ein paar Wochen zurück. Alternativ konnte man damals noch eine neue Pumpe bei Mercedes kaufen, dann allerdings für eine sehr hohe vierstellige Geldsumme.

Doch bereits 2005 hatte ich das Riesenglück, diese Baustelle sehr smart abgehakt zu bekommen. Denn im weltweiten Netz bot ein pensionierter Boschwerkstatt-Inhaber seine Einspritzpumpen-Restbestände meistbietend an. Darunter auch eine nagelneue Sechsstempel-Pumpe, genau passend für meinen Motor! Auf Nachfrage, ob ich dieses Teil evtl. direkt ohne Bieterwettstreit erwerben könnte, rief er einen Preis von 550€ inkl. Versand auf. Passionierte Schnäppchenjäger mögen mir verzeihen, dass ich keinen weiteren Optimierungsversuch unternahm, sondern ohne Umschweife virtuell einschlug. Es war wirklich unglaublich, und erst als das edle Stück wenige Tage später auf meinem Küchentisch lag, konnte ich wirklich beruhigt sein, keinem Schmuh aufgesessen zu sein: da lag tatsächlich eine nagelneue M189-170PS-Einspritzpumpe vor mir! Darüber freue ich mich heute noch.

Strippen professionell: der Kabelbaum

Parallel zu Olafs und meinen Aktivitäten bezüglich Genesung der Antriebstechnik werkelte ich auch weiter an der Flossenkomplettierung. Ein weiteres Paket, dessen Inhalt mich ob seiner Jungfräulichkeit in Begeisterung versetzte, war das mit dem nagelneuen, kompletten Kabelsatz. Gut, der war nun nicht aus original alten Mercedes-Beständen (was hier wegen Überlagerung auch kein Vorteil wäre), dafür aber absolut originalgetreu und maßgefertigt. Er enthält nämlich eine integrierte Warnblinkanlage, sowie eine Art Wegfahrsperre und eine vernünftige Radiovorbereitung.

Nicht billig, aber eine sinnvolle Investition: wer möchte schon, dass der frisch restaurierte Wagen wegen eines alters- oder verbastelbedingten Kabelbrandes abfackelt? Ich kenne Hobbykollegen, die sich sowas selber bauen können, aber ich bin bekennender Elektro-Legastheniker und lasse die Finger von sowas.

Anhand der Fahrgestellnummer passgenau angefertigt, sinnvoll ergänzt und 100%ig in Ausführung und Qualität.

Und, ganz wichtig für E-Phobiker wie mich: eine 1A Dokumentation dabei! Jedes Kabel ist logisch durchnummeriert und auf einem Schaltplan seinem Verbraucher zugeordnet. Sowas bekomme dann selbst ich -mit Geduld- in ein Auto eingebaut und korrekt angeschlossen.

Die alte Verkabelung machte wirklich nichts mehr her, und schon gar keinen verlässlichen Eindruck:

Es hat natürlich einige Zeit gedauert bis das Strippengewirr wieder so verlegt war wie einst im Mai, ähm, Februar 1964. Was mich schon beim Ausbau des alten Baumes wunderte und ärgerte: warum konstruiert man in ein Auto ein Loch mit gerade einmal 4cm Durchmesser hinein, durch welches der komplette vordere Teil der Verkabelung am Stück(!) samt aller möglichen Tüllen und Schutzschläuche etc. hindurchgezwängt werden muss? Beschädigungen an Mensch und Material sind da doch programmiert!

Wie auch immer, es gelang am Ende doch. Mit neuen, noch schön flexiblen Kabelsträngen, frisch gelbchromatierten Schellen, Klammern und Schrauben in einem blitzsauberen und noch weitgehend ausgeräumten Auto war es sogar fast ein Vergnügen.

Und natürlich bedurfte auch alles, was so an den Enden der Kabel dranhängt, gewisser Aufmerksamkeit:

Nach und nach wurde auch der Motorraum wieder elektrisch erschlossen.

Zusammen mit vielen, nein, sehr vielen fummeligen Kleinteilen, Schläuchen, Öl- und Kraftstoffleitungen sowie einfach unzählbaren Handgriffen wurde er so für den Wiedereinbau von Motor und Getriebe bezugsfertig...

Luxus für Hinterbänkler: die Zusatz-Fondheizung

Für die betuchte Phlossenklientel gab es ein paar Sonderausstattungen auszuwählen, die dem gemeinen Flossenkäufer nicht zugängig waren. Dazu gehörte beispielsweise eine herrliche Velours-Ausstattung (diese sogar ausschließlich für die Lang-Version). Eine andere 300er-Exklusivoption war die Zusatzheizung für den Fond.

Diese besteht aus einem weiteren, großen Wärmetauscherkasten, der im Kofferraum an der Fondsitzwand befestigt und wie die Standardheizung vorn mit dem Kühlwasserkreislauf verbunden ist. Über ein zweistufiges Gebläse wird die aufgeheizte Luft über entsprechende Öffnungen sowohl in die Fondsitzlehne als auch über eine Verteilerschale auf der Hutablage in den Kopfbereich der Fondpassagiere geleitet.

Angenehmer Nebeneffekt für den Chauffeur ist dabei, dass so auch die Heckscheibe beschlagfrei gehalten wird. Er besitzt daher auch die Macht über die in seinem Fußraum angeordnete Bedieneinheit dieser Heizung, mittels derer er die Heiztemperatur wie auch die Gebläseleistung einstellen kann. Nochmals: man bedenke, dass es zu dieser Zeit immer noch Autos neu zu kaufen gab, die überhaupt keine Heizung vom Hersteller mitbekamen - auch nicht auf Wunsch! -Deluxe pur!-

So sieht die Fondheizung im originalen Ersatzteilkatalog von 1966 aus. Die Bildtafel gibt dennoch nur einen unvollständigen Eindruck wieder, da unzählige Klein- und Befestigungsteile nicht abgebildet sind. Eine solche Heizung irgendwo aufzutreiben, ist aufgrund ihrer absoluten Seltenheit schon ein Kunststück, aber dass sie dann auch wirklich komplett ist, ist praktisch ausgeschlossen. Wenn, dann taucht alle Jubeljahre mal irgendwo ein einzelner Kasten, vielleicht sogar mit Verteilerschale auf, oder eine Bedieneinheit. Damit kommt man aber nicht weit...

Im Katalog sind schon allein 76 Einzelpositionen zur Anlage aufgeführt, und da ist der -selbst anzufertigende- Kabelsatz noch nichtmal mit dabei. Aber da hilft dann das Werkstatthandbuch beziehungsweise die originale Nachrüst-Einbauanleitung wieder enorm weiter.

Supergern hätte ich meiner Flosse dieses superexkluvsive Extra gegönnt, aber aus vorgenannten Gründen war ich nicht wirklich auf der Suche danach. Nur, wie heißt es doch: wenn man dem Glück nicht nachjagt, dann kommt es von selbst zu einem! Und so war es tatsächlich. Plötzlich tauchte ein Inserat mit so einer Heizung auf. Mitten in Hamburg. Keine 500m Luftlinie von meiner Wohnung entfernt! Das konnte nicht sein. Oder doch? Bestimmt fehlt wieder die Hälfte. Egal, man kann ja mal kurz hingehen...

Doch tatsächlich, der Anbieter hatte die Heizung selbst mal aus einem Schlachtfahrzeug ausgebaut um sie im eigenen Auto nachzurüsten, und daher auf möglichst große Vollständigkeit aller zugehörigen Teile geachtet. Sogar die spezielle Hutablagenabdeckung war dabei. Einzig die Rohrbögen für den Anschluss von Vor- und Rücklauf am Motor fehlten, weil der Motor zuvor schon ausgebaut war. Egal. Der Zustand des Vorhandenen war recht gut, und so wurde ein bisschen hin- und hergefeilscht.

Ich wollte das Konvolut unbedingt haben - und bekam es auch zu einem stolzen Preis den es mir aber wert war: 500€.

Nie zuvor oder seither habe ich ein vergleichbares Angebot, egal zu welchem Preis, gesehen. Somit war es die einzige Chance, und ich konnte sie nutzen. Auch hier bin ich noch heute mit breitem Grinsen unterwegs, wenn ich bei Fahrten in der kühlen Jahreszeit den Regler betätige und das leise Summen der Fondheizung vernehmen kann...

Doch vor dem Genuss stand auch hier erst die Arbeit. Alles zerlegen, reinigen, entrosten, polieren, die Blechteile lackieren, neue Schläuche und Schellen, neues Spezial-Schaumstoff-Dämmmaterial organisieren, die vorgestanzten Karosserie-Durchbrüche in Hutablagen- und Rückenlehnenblech öffnen, Hutablagen- und Fußraumverkleidungen sowie Schwellerabdeckungs-Chromschienen anpassen. Die Wärmetauscher brauchte ich nur durchpusten, den Lüftermotor hatte ich geöffnet, gereinigt, geschmiert und mit neuen Kohlebürsten versehen. Den fehlenden Motor-Anschlusstutzen ließ ich von einem versierten Bekannten aus einem passend anzubohrenden M189-Standard-Wasserrohrkrümmer und einem abgesägtem 10mm-Kühlwasserrohr-Stutzen zurechtlöten.

Der abschließende Einbau des kompletten Systems war eher ergonomisch als technisch anspruchsvoll.

Ob es denn auch funktioniert, konnte ich natürlich erst testen als der Motor eingebaut war, also Kühlwasser zur Verfügung stand. Bis auf eine kleine Undichtigleit am Ventil der Bedieneinheit war aber alles chico! So muss das!

Unterm Dach juchhe: ein neuer Himmel

Ein im Wortsinn spannendes Thema war beispielsweise auch das nun ins Auge gefasste Einziehen eines neuen Dachhimmels. In Hamburg war und ist ein Spezialist für Oldtimer-Himmel ansässig. So war es für mich eine recht simple Sache, das unscheinbare Ladengeschäft mit integrierter Näherei auf- und mir nach unkomplizierter wie freundlicher Beratung die originale Bespannung (Kunstleder, eng gelocht) in Wunschfarbe (hellbeige) auszusuchen. Nach wenigen Tagen bereits konnte ich den neuen Himmel frisch angefertigt abholen.

Dummerweise merkte ich beim Auspacken in meiner Halle dann im direkten Vergelich mit dem ausgebauten Althimmel, dass man trotz explizitem Hinweis auf meinen "Langen" wohl die Schnittmuster für die "Normalflosse" zur Hand nahm. Dumm gelaufen, aber kein Problem. Anstandslos lag wenige Tage später dann der korrekte, neue Himmel auf dem Tresen.

Sodann machte ich mich, zuvor via Internet und persönlichem Austausch mit theoretischem Wissen bewaffnet, aber auch mit mulmigem Gefühl ans Werk. Mulmig deshalb, weil es ja ein Gewerk ist, welches eigentlich von gelernten Sattlern ausgeführt wird, und dessen Ergebnis fürderhin immer sicht- und bewertbar sein würde - für mich aber auch für jeden anderen Betrachter.

Als erstes brachte ich eine Schaumgummidämmung ein. Da die ursprüngliche Schicht sich quasi vollständig in Krümel aufgelöst hatte, konnte ich deren Stärke nicht genau bestimmen. Zudem war ich der Meinung, dass sie lieber etwas dicker als zu dünn geraten sollte, und griff beherzt zu 10mm dickem Material - schadet ja nix...

Dann fädelte ich die Spriegel in den Stoff aus dem die Himmel sind, ein, bugsierte das Paket in den Wagen und hängte alles in die dafür vorgesehenen Aufnahmen, inklusive neuer Pappstreifen an den stark gewölbten Seiten.

Das mit den Pappstreifen war schon eine erste, recht puls- und schweißtreibende Hürde. Diese nicht eben robusten Streifen unter hoher Zugspannung im korrekten Radius zu halten und gleichzeitig in die Klemmbügel am Dachrahmen zu bugsieren, ohne dass sie dabei knicken oder die zugehörige Himmel-Naht platzt, war wirklich kein Spaziergang. Und daher von entsprechenden Verwünschungen in Richtung der Leute begleitet, die sich derartige Installationen seinerzeit ausdachten. Wie haben die sowas damals bloß am Fließband hinbekommen? Nebenbei muss man ja auch noch höllisch aufpassen, dass man das frische Riesentuch nicht verschmutzt oder gar drauftritt während man damit im engen Passagierabteil herumkämpft.

Aber was nun folgte, sollte erneut ungeahnte Kapazitäten meiner Wortschöpfungs-Kreativität zur Kategorie "Unflätiges" freisetzen. Zunächst ließ sich alles einigermaßen hinziehen, aber ganz am Schluss warf dann plötzlich irgendeine Ecke doch wieder eine Falte, saß eine Naht schief, war eine Überlappung zu knapp, bog sich einer der Spriegel aus der Form. Immer und immer wieder, egal von wo ich es anfing. Und das Ganze über Stunden, vor Wut schweißgebadet, in Hockstellung über Kardantunnel und Schweller kauernd oder kletternd.

Irgendwann war ich so genervt, dass ich einen der störrischen Spriegel aus dem Auto warf. Und wie sich das gehört wird derlei Unbeherrschtheit prompt bestraft: der Spriegel prallte an der Hallenwand ab, flog zurück zur Flosse und zog ihr beim finalen Umfallen eine fette Schramme auf den ungeschützten Lack des Kotflügels.

Ein derart blöder, ernsthafter wie völlig unnötiger Fauxpas machte mich natürlich noch viel wütender - brachte mich aber zur Einsicht, dass Sattlerei nicht ganz unbegründet ein Lehrberuf ist. Ich gab auf. Ein Profi musste es nun richten - koste es , was es muss.

Ich hatte da auch schon direkt einen Fachmann im Sinn, nämlich den Inhaber einer alteingesessenen, sehr renommierten und von Oldtimerwerkstätten gern beauftragten Autosattlerei mitten in Hamburg. Der gute Ruf allein war es aber nicht, der mich bewog, ihn nun anzufragen. Sondern die Tatsache, dass der ältere Herr mir bei schönem Wetter manchmal morgens im Berufsverkehr entgegenkam, und zwar mit seinem eigenen 300SE lang!

Der gute Mann war nach Schilderung meiner Situation sofort bereit, sich meine Baustelle anzusehen, und kam ein paar Tage später nach Feierabend zur Bestandsaufnahme in meine Halle. Schlechte Nachricht: das kann ja nix werden: der eingeklebte Schaumstoff ist viel zu dick, der darf nur 5mm stark sein. Also bitte komplett wieder raus damit! Gute Nachricht: meine stümperhaften Versuche haben den Himmel nicht ruiniert, er würde ihn so gerade noch hineinbekommen. Puh!

Er nahm schonmal die Himmelteile des Schiebedachdeckels mit, um sie dann beim nächsten Termin bereits neu bespannt/vernietet wieder mitzubringen. Über Geld haben wir gar nicht gesprochen, das war mir mangels Alternative eh egal.

Also pulte ich den mühsam eingeklebten Schaumstoff nun genauso mühsam wieder aus dem Auto, sodass es wieder schier war, als der Fachmann eine Woche später wiederkam. Um 18 Uhr war er da, bewaffnet mit einer kleinen Schere und einem abgegriffenen Topf Leim mit einem Pinsel drin. Mit traumwandlerischer Routine klebte er dann eine 5mm-Dämmung unters Dach und legte ab 19 Uhr mit dem Himmel los. Auch hier ging er mit einer solchen Gelassenheit ans Werk, dass ich nur staunend daneben stand, ab und zu etwas anreichte und mit ihm über seinen eigenen 300er, alte Autos im Allgemeinen und mein Projekt schwatzte. Eine Pause wollte er nicht machen, und so war es genau Mitternacht als er sein Werk beendet hatte.

Und ich denke wir waren beide sehr zufrieden...

Stand nur noch die Frage nach der redlich verdienten Entlohnung im Raum. Er winkte ab und fragte nur ob ich das Bündel alter W108er-Zierleisten, das draußen in meiner Schrott-Tonne lag, noch bräuchte. Ähm,...nö?

Er warf die Leisten in seinen Alltags-124er, verabschiedete sich mit besten Wünschen fürs weitere Gelingen, und fuhr nach Hause. So beschissen das Thema Himmel für mich begann, so angenehm -in jeder Hinsicht- endete es. Wow.

Intermezzomix

Nun war es schon Mitte 2007. Tja, wie die Zeit vergeht. Drei Jahre waren seit dem Einzug in dieses Domizil vergangen. Das, was sich hier alles als einigermaßen flott und stringend erledigt präsentiert, stellt natürlich nur die Ergebnisse dar. Viele weitere Detailarbeiten wie das Anbringen von Dichtungen, Zierleistentüllen, Schellen oder das Herrichten der Türgriffe, Schließzylinder & Schlossfallen, das Recherchieren und Besorgen von den geeigneten Verbrauchsmaterialien wie Klebern, Dichtmassen, Schmiermitteln und so weiter und so fort, brauchte ebenso seine Zeit. Wie auch das immer mal nötige Verschnaufen des Kontostandes. Oder vielleicht auch mal andere, etwas sozialverträglichere Beschäftigungen wie zum Beispiel die Teilnahme am normalen Leben, außerhalb der Schrauberhalle, in ziviler, sauberer Kleidung, mit Menschen die nichts von Autos verstehen, gern auch weiblichen Geschlechts und so.

Wobei, es gab auch immer mal wieder auch nette Zusammenkünfte an den Hallen, vor allem an sonnigen Samstagen, wenn einige Kumpels auf ´nen Schnack vorbeikamen und gemeinsam Wartung & Pflege, Basteleien oder Benzingespräche durchgeführt wurden. Wenn irgendwer Bier, Würstchen und K-Salat holte, und dann spontan ein geselliges Grillerchen abgehalten wurde.

Das idyllisch-verwucherte Spinnerei-Brachgelände bot den idealen Rahmen dafür.

Das war schon schön, muss ich sagen. Und mitten in Hamburg City. Besser geht´s nicht...

Aber es brauten sich dunkle Wolken zusammen, die genau aus dieser Sachlage heraus rührten. War das ehemalige Spinnereigelände an der Griegstraße in Bahrenfeld seit Jahrzehnten unter städtischer Verwaltung und beherbergte in einem Teil das Lager der Schulbehörde, so wurde dieser Dornröschenschlaf in bester Lage nun durch die Vermarktungsaktivitäten der Sprinkenhof AG gefährdet, die die Verwaltung übernommen hatte.

Bald kursierten Verkaufsgerüchte unter uns Mietern. Tatsächlich wurden unsere Mietverträge nun nach Ablauf einer gewissen Kündigungsfrist auf monatliche(!) Laufzeiten geändert. Nicht gerade eine beruhigende Perspektive, da man als Werkstattbetreiber ja doch ein paar Dinge mehr "unterzustellen" hätte...

Und noch bitterer: ausgerechnet ein Meilenwerk, also eine professionelle Oldtimerzentrums-Kette war dem Vernehmen nach Hauptinteressent. Schrauber, vertrieben von Edel-Schrauberprofis, na super... Wir haben Kontakt zu den Interessenten aufgenommen und die Lage besprochen. Man zeigte Verständnis und bot uns an: nachdem Gelände und Gebäude vom Meilenwerk renoviert und chic hergerichtet worden wären, würde man uns unsere Hallen wieder vermieten, zu einem Vorzugspreis. Welcher, das war (uns) natürlich klar, jedoch dadurch um ein Vielfaches höher sein müsste als die derzeitigen 70€ pro Monat.

Also indiskutabel, wir fahren ja keine 300SL Flügeltürer...

Kein Grund, die Arbeiten an der Flosse ruhen zu lassen, im Gegenteil. Um die betrübte Stimmung etwas zu heben, gönnte ich mir den Einbau einer neuen Colorglas-Frontscheibe. Und wenn schon, denn schon: mit Grünkeil. Mag sein, dass es die original nicht ab Werk gab, aber mir gefällt's und das ist ja schließlich ausschlaggebend. Das habe ich allerdings nicht versucht, allein hinzubekommen, sondern mit einbestelltem, fachlichem Beistand in Form eines oldtimererfahrenen Autoglasers, der auch Hausbesuche macht.

Der Verkauf des Spinnereigeländes ans Meilenwerk scheiterte letztlich, aber es änderte sich dadurch nichts an der Ungewissheit, wie lange wir dieses herrliche Schrauberparadies noch genießen konnten.

Tatsächlich bezog später, als wir schon nicht mehr dort waren, ein bekannter Oldtimerhändler mit Werkstätten und Showroom das Gelände. Schön hergerichtet ist es nun alles, ja, und auch schön, dass die alten Spinnereigebäude so gerettet wurden, aber... mir persönlich hat es vorher besser gefallen.

Schon wirklich schade. Nicht nur weil ich natürlich keinen Bock hatte, nun so kurz vor dem Ziel nochmals mit dem Projekt, der ganzen Werkstatt und Tonnen von Teilen umzuziehen. Der Verlust dieser Schraubergemeinschaft an sich, in dieser astreinen Location und Lage, machte uns alle traurig.

Somit war nun plötzlich "etwas Dampf" auf meinem Flossenkessel UND wir mussten uns parallel nach einer neuen Bleibe umsehen. Mitstreiter Marius war zwischenzeitlich in die Schweiz ausgewandert, Nils benötigte eigentlich nur Unterstellfläche für seine Ersatzteile und gelegentliche Wartungsarbeiten. Somit war auch ein weiterhin sehr moderater Mietzins kein unwichtiger Suchparameter.

Zum Glück war ich bei der Flosse aber inzwischen ja soweit, dass sie mit den wichtigsten Bestandteilen ausgerüstet war, die sie mobil im Sinne der Rangierbarkeit und somit empfangsbereit für die Re-Implantation des Antriebs bereit machte. Die Hochzeitsglocken begannen zu läuten...

Flucht nach vorn: der Umzug in die Motorenwerkstatt

Zwar hätte ich am 300er schon gern noch die eine oder andere Arbeit in "meiner" Spinnerei an der Griegstraße erledigt, weil ich da die Teile, mein Werkzeug und alles Andere was es einfacher macht, zur Hand hatte. Aber es war ja auch Einpacken angesagt, und da will man beim Hantieren mit groben Geräten oder Umzugskisten keine frischlackierte Preziose im Weg stehen haben.

Mein Motoren- und Getriebespezi Olaf, dem ich mein Leid klagte, bot mir spontan an, die Flosse schon jetzt, also wo er Motor und Getriebe noch gar nicht fertig hatte, zu ihm zu bringen. Er hat da einen derzeit wenig genutzten Bereich in seiner Werkstatt, da könnte ich die Flosse schonmal hinstellen und auch gerne daran weiterschrauben - zu seinen Öffnungszeiten. Wobei er sowieso über seiner Werkstatt wohnte und immer bis in den Abend und auch samstags schraubte. Das nenne ich mal ein Angebot. Das war kein Kalkül oder aufgesetzte Kundenorientierung, das war eine Gefälligkeit unter Schraubern und Oldtimerfans. Man kannte sich ja nun schon eine ganze Weile und begegnete sich "auf einer Ebene", sprach auch mal so privat miteinander, zwischen zerlegten Motoren mit Bierchen und Kippe zwischen den öligen Fingern, etc.

Und so machte ich noch ein paar Kleinigkeiten an der Flosse fertig, und am 24. August 2007 zog ich mit ihr auf die andere Seite von Hamburg in den Stadtteil Rothenburgsort um:

Dort machte ich dann mit kleineren Montagen weiter was halt so ging. Da bereitete ich zum Beispiel den Einbau der nagelneuen Heckscheibe vor, welchen ich dann zusammen mit dem erneut einbestellten Autoglaser erledigte.